钻头在钻透混凝土时发出刺耳的摩擦声,火花四溅。刀片在切削淬硬钢材时保持锋利,毫不卷刃。这些日常工业场景的幕后英雄是碳化钨钴合金,一种硬度仅次于蓝宝石和钻石的超硬材料。但有个问题长期困扰着制造业,这种材料太硬了,硬到一旦成型就几乎无法再加工,导致生产过程极其浪费且昂贵。

广岛大学的研究团队刚刚在《国际难熔金属与硬质材料杂志》上发表的研究,可能彻底改变这个局面。他们开发出一种将激光3D打印与热丝技术结合的新方法,成功制造出硬度超过1400维氏硬度的无缺陷碳化钨钴部件。这不仅意味着材料浪费可以大幅减少,更重要的是,它为定制化复杂几何形状的超硬刀具打开了大门,而这在传统制造中几乎不可能实现。

碳化钨钴合金通常由约90%的碳化钨颗粒和10%的钴粘结剂组成。碳化钨提供了极高的硬度,在莫氏硬度表上达到9级,接近蓝宝石的9.5级。钴作为金属粘结剂,将这些硬质颗粒牢固地结合在一起,同时赋予材料一定的韧性,避免像纯陶瓷那样脆弱易碎。这种独特的组合使其成为切削刀具、矿山钻头、模具和耐磨部件的理想材料。

但制造这种材料一直是个难题。传统的粉末冶金工艺需要先将碳化钨和钴粉末混合均匀,压制成所需形状的坯体,然后在约1400摄氏度的高温和高压环境下烧结数小时。在这个过程中,钴熔化并渗透到碳化钨颗粒之间的空隙,冷却后形成致密的复合材料。

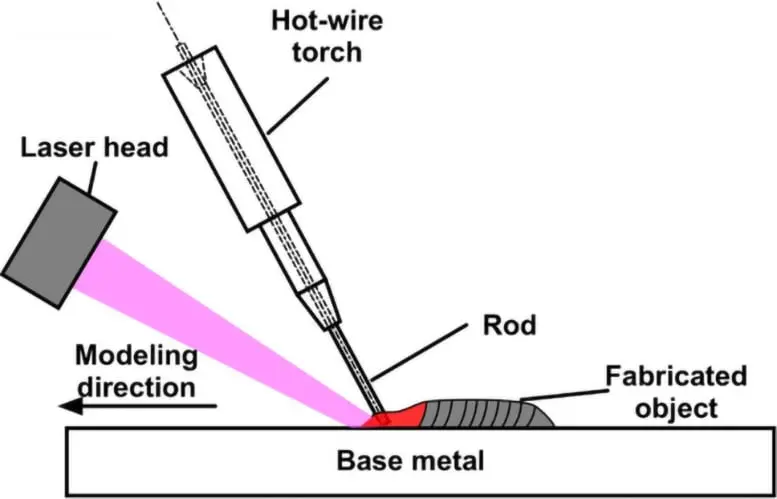

激光引导法示意图。图片来源:丸本圭太/广岛大学

问题在于效率和灵活性。首先,这个工艺只能生产接近最终形状的零件,而且由于烧结过程中会发生收缩,通常需要留出15%到20%的余量。其次,一旦烧结完成,材料的硬度使得后续机械加工变得极其困难和昂贵。金刚石刀具是少数能够切削硬质合金的工具之一,但加工速度慢,刀具磨损快,成本高昂。结果是大量昂贵的原材料在加工过程中变成了废屑,材料利用率往往只有30%到50%。

近年来,增材制造技术为解决这个问题带来了希望。如果能够像3D打印塑料或普通金属那样逐层堆积碳化钨钴合金,就可以只在需要的地方放置材料,大幅减少浪费。但碳化钨钴合金的特性使其成为增材制造领域最难攻克的材料之一。

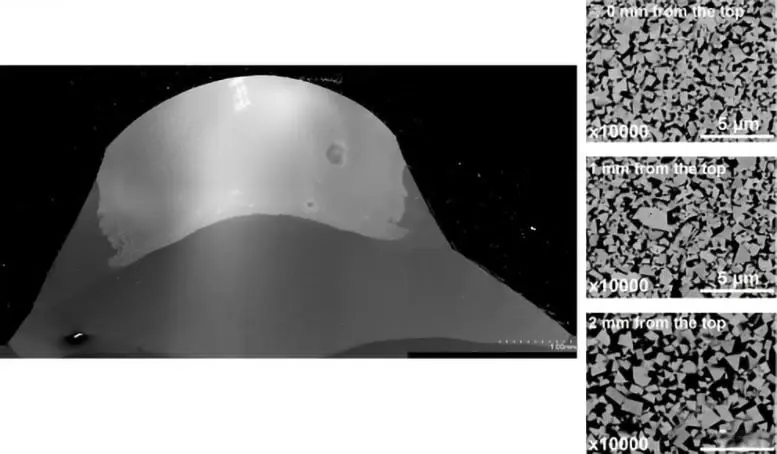

这是采用激光引导法制备的硬质合金模具在成型最终阶段的扫描电子显微镜图像,模具中间层嵌入了镍基合金。图片来源:丸本圭太/广岛大学

广岛大学先进科学与工程研究生院的助理教授丸本圭太带领团队开发的方法被称为热丝激光辐照增材制造。这个技术的核心思想是用激光软化而不是完全熔化碳化钨钴材料,同时通过预热的金属丝提供额外的热量和材料。

为什么不直接熔化?因为碳化钨的熔点高达2870摄氏度,而钴的熔点只有1495摄氏度。如果用激光直接熔化整个材料,会造成严重的温度梯度和成分不均。更糟糕的是,在极高温度下,碳化钨会分解成钨和碳,或者形成其他不需要的相,比如脆性的η相,这会严重损害材料的机械性能。传统的激光粉末床熔融技术在处理碳化钨钴时经常遇到这些问题,导致成品中出现裂纹、气孔和硬度不达标。

丸本团队的策略是将温度控制在一个精确的窗口内,高于钴的熔点以确保粘结,但低于碳化钨开始分解的温度。他们测试了两种配置。第一种是棒材引导法,将预烧结的碳化钨钴棒材放在沉积位置的前端,激光从顶部照射棒材,使其表面软化,然后将软化的材料转移到基材上。第二种是激光引导法,激光直接照射在棒材底部与基材接触的界面区域,精确控制热输入。

两种方法都面临挑战。棒材引导法虽然沉积速度快,但容易导致构建体上部温度过高,碳化钨分解,形成缺陷。激光引导法的温度控制更好,但单独使用时难以维持足够的硬度。

突破来自一个看似简单但关键的创新,在碳化钨钴层与铁基材之间插入一层镍基合金。这个中间层起到了多重作用。首先,它改善了热管理。镍基合金的导热性介于碳化钨钴和铁之间,有助于在沉积过程中更均匀地分布热量,避免局部过热。其次,它减少了热膨胀系数不匹配带来的应力。碳化钨钴的热膨胀系数约为每摄氏度5到6微应变,而铁约为12微应变,这种差异在冷却过程中会产生巨大的残余应力,导致开裂。镍基合金充当了缓冲层,缓解了这种应力集中。

通过精确控制激光功率、扫描速度和预热温度,研究团队成功制造出硬度超过1400维氏硬度的碳化钨钴层,与传统粉末冶金产品相当。扫描电子显微镜分析显示,微观结构中没有明显的裂纹、气孔或碳化钨分解的迹象。碳化钨颗粒保持了原有的形态,均匀分布在钴基体中。

这是一个重要的里程碑。1400维氏硬度是什么概念?作为对比,普通工具钢的硬度约为600到800维氏硬度,淬硬钢约为900维氏硬度,而碳化钨钴合金的1400以上维氏硬度使其能够切削几乎所有其他金属材料。这种硬度级别的材料在工业中极为关键,每年全球消费数万吨用于制造各种刀具和耐磨部件。

尽管取得了突破,但距离大规模工业应用还有很长的路要走。当前研究主要集中在制造相对简单的几何形状,如平面堆焊层和简单的模具。要制造复杂的三维结构,如带有内部冷却通道的刀具或定制化的矿用钻头,需要解决更多技术难题。

一个关键挑战是裂纹控制。虽然研究团队成功制造了无缺陷的样品,但这需要非常精确的工艺参数控制。任何温度分布的不均匀或冷却速率的波动都可能导致裂纹。当几何形状变得复杂时,热管理的难度会成倍增加。未来的研究需要开发更先进的过程监控和自适应控制系统,实时调整激光功率和扫描路径。

另一个挑战是生产效率。目前的热丝激光辐照方法的沉积速率虽然比激光粉末床熔融快,但与传统粉末冶金的批量生产相比仍然较慢。对于大批量标准化产品,传统方法可能仍然更经济。但对于小批量、高定制化的应用,增材制造的优势就非常明显了。

丸本对未来持乐观态度。他指出:"通过软化金属材料而不是完全熔化来成型的方法是新颖的,不仅有可能应用于硬质合金,还有可能应用于其他难加工材料。"确实,这种思路可能适用于其他高熔点或易分解的材料体系,如陶瓷基复合材料、高温合金或金属间化合物。

这项技术的潜在影响不仅仅是减少材料浪费。它可能从根本上改变刀具设计的方式。传统制造的限制迫使工程师设计简单的几何形状,但增材制造可以实现以前不可能的复杂内部结构。

例如,可以制造带有梯度成分的刀具,刃口部分使用高硬度的碳化钨钴合金,而刀体使用韧性更好但成本更低的材料。这种功能梯度材料可以优化性能和成本。还可以设计带有内部冷却通道的刀具,在高速切削时通过内部流动的冷却液直接冷却切削区域,显著提高刀具寿命和加工效率。

矿业和建筑行业也可能受益。定制化的钻头可以根据特定的地质条件优化设计,提高钻进效率和使用寿命。模具制造商可以在磨损最严重的区域局部应用硬质合金涂层,而不是整个模具都使用昂贵的材料。

从更宏观的角度看,这项研究是增材制造技术不断扩展材料版图的又一个例子。从最初的塑料原型制作,到金属零件生产,再到现在攻克超硬材料,增材制造正在证明自己不仅仅是一种快速原型技术,而是一种真正的制造方法。随着更多难加工材料的增材制造工艺被开发出来,我们可能会看到产品设计和制造流程的根本性变革。

广岛大学的团队计划继续改进他们的工艺,重点是解决裂纹问题和扩展到更复杂的形状。他们还在探索其他材料的应用可能性。丸本表示:"制造切削工具、探索其他材料的使用以及进一步研究如何提高耐用性是未来最受关注的问题。"

当一种硬度仅次于钻石的材料可以像打印文件一样逐层构建时,我们不仅仅是在改进一种制造工艺,更是在拓展工程设计的可能性边界。碳化钨钴合金的3D打印只是开始,它预示着一个超硬材料可以按需定制、形状不再受限的未来。那些依赖锋利刀刃和耐磨表面的行业,从汽车制造到石油钻探,可能即将迎来一场静悄悄的革命。

旺股证券提示:文章来自网络,不代表本站观点。